Nagy teljesítményű autóipari korlátokhoz használt poliuretán félkemény hab előállítása és jellemzői.

Az autó belsejében található kartámasz a vezetőfülke fontos része, amely az ajtó tolását és húzását, valamint a személy karjának az autóba helyezését szolgálja. Vészhelyzet esetén, amikor az autó és a korlát ütközik, a poliuretán puha korlát és a módosított PP (polipropilén), ABS (poliakrilnitril-butadién-sztirol) és más kemény műanyag korlát jó rugalmasságot és pufferelést biztosít, ezáltal csökkentve a sérüléseket. A poliuretán puha hab korlátok jó kézérzetet és szép felületi textúrát biztosítanak, ezáltal javítva a vezetőfülke kényelmét és szépségét. Ezért az autóipar fejlődésével és az emberek belső anyagokkal szembeni igényeinek javulásával a poliuretán puha hab előnyei az autóipari korlátokban egyre nyilvánvalóbbak.

Háromféle puha poliuretán korlát létezik: nagy rugalmasságú hab, önkérgesedett hab és félkemény hab. A nagy rugalmasságú korlátok külső felületét PVC (polivinil-klorid) héj borítja, a belső részét pedig nagy rugalmasságú poliuretán hab. A hab tartóereje viszonylag gyenge, a szilárdsága viszonylag alacsony, és a hab és a héj közötti tapadás viszonylag elégtelen. Az önkérgesített korlát habmagas héjréteggel rendelkezik, alacsony költségű, magas integrációs fokú, és széles körben használják haszongépjárművekben, de nehéz figyelembe venni a felület szilárdságát és az általános kényelmet. A félkemény kartámasz PVC héjjal van bevonva, a héj jó tapintást és megjelenést biztosít, a belső félkemény hab pedig kiváló érzetet, ütésállóságot, energiaelnyelést és öregedésállóságot biztosít, így egyre szélesebb körben használják személygépkocsik belső tereiben.

Ebben a cikkben a gépjármű korlátokhoz használt poliuretán félkemény hab alapképletét tervezzük meg, és ennek alapján vizsgáljuk a fejlesztését.

Kísérleti szakasz

Fő nyersanyag

Poliéter-poliol A (hidroxilszám 30 ~ 40 mg/g), polimer poliol B (hidroxilszám 25 ~ 30 mg/g): Wanhua Chemical Group Co., LTD. Módosított MDI [difenilmetán-diizocianát, w (NCO) 25%~30%], kompozit katalizátor, nedvesítő diszpergálószer (3. szer), antioxidáns A: Wanhua Chemical (Beijing) Co., LTD., Maitou stb.; Nedvesítő diszpergálószer (1. szer), nedvesítő diszpergálószer (2. szer): Byke Chemical. A fenti nyersanyagok ipari minőségűek. PVC bélés: Changshu Ruihua.

Fő berendezések és eszközök

Sdf-400 típusú nagysebességű keverő, AR3202CN típusú elektronikus mérleg, alumínium forma (10cm × 10cm × 1cm, 10cm × 10cm × 5cm), 101-4AB típusú elektromos fúvókemence, KJ-1065 típusú elektronikus univerzális feszítőgép, 501A típusú szupertermosztát.

Az alapképlet és a minta elkészítése

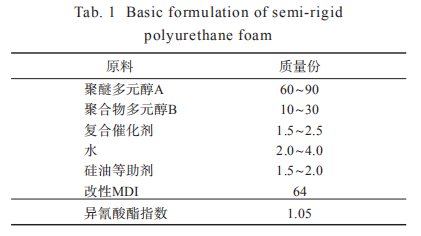

A félkemény poliuretán hab alapvető összetételét az 1. táblázat mutatja.

A mechanikai tulajdonságok vizsgálatára szolgáló minta előkészítése: a kompozit poliétert (A anyag) a tervezési képlet szerint készítették el, meghatározott arányban összekeverték a módosított MDI-vel, nagy sebességű keverőberendezéssel (3000 fordulat/perc) 3-5 másodpercig keverték, majd a megfelelő öntőformába öntötték habosodás céljából, és egy bizonyos időn belül kinyitották a formát, hogy megkapják a félkemény poliuretán habból öntött mintát.

A minta előkészítése a ragasztási teljesítményvizsgálathoz: egy PVC bőrréteget helyeznek a forma alsó szerszámába, és a kombinált poliétert és módosított MDI-t arányosan összekeverik, nagy sebességű keverőberendezéssel (3000 ford/perc) 3-5 másodpercig keverik, majd a héj felületére öntik, és a formát lezárják, és a poliuretán habot a héjjal együtt meghatározott időn belül formázzák.

Teljesítményteszt

Mechanikai tulajdonságok: 40%CLD (nyomókeménység) az ISO-3386 szabvány szerint; Szakítószilárdság és szakadási nyúlás az ISO-1798 szabvány szerint; Szakítószilárdság az ISO-8067 szabvány szerint. Kötési teljesítmény: Az elektronikus univerzális feszítőgép a bőr és a hab 180°-os lehúzására szolgál az OEM szabványa szerint.

Öregedési teljesítmény: Vizsgálja meg a mechanikai tulajdonságok és a kötési tulajdonságok elvesztését 24 órás öregítés után 120 ℃-on, az OEM szabványhőmérsékletének megfelelően.

Eredmények és megbeszélés

Mechanikai tulajdonság

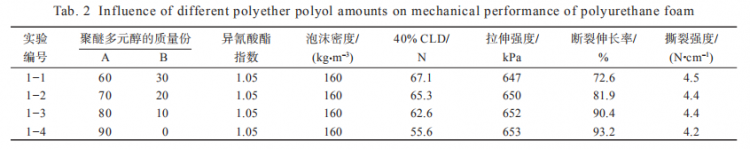

Az alapképletben a poliéter-poliol A és a polimer-poliol B arányának változtatásával vizsgálták a különböző poliéter-adagolások hatását a félkemény poliuretán hab mechanikai tulajdonságaira, amint azt a 2. táblázat mutatja.

A 2. táblázat eredményeiből látható, hogy a poliéter-poliol A és a polimer poliol B aránya jelentős hatással van a poliuretán hab mechanikai tulajdonságaira. Amikor a poliéter-poliol A és a polimer poliol B aránya növekszik, a szakadási nyúlás nő, a nyomókeménység bizonyos mértékig csökken, a szakítószilárdság és a szakítószilárdság pedig alig változik. A poliuretán molekuláris lánca főként lágy és kemény szegmensből áll, a lágy szegmens poliolból és a kemény szegmens karbamátkötésből. Egyrészt a két poliol relatív molekulatömege és hidroxilértéke eltérő, másrészt a polimer poliol B egy akrilnitrillel és sztirollal módosított poliéter-poliol, és a láncszegmens merevsége a benzolgyűrű jelenléte miatt javul, míg a polimer poliol B kis molekulájú anyagokat tartalmaz, ami növeli a hab ridegségét. Amikor a poliéter-poliol A 80 rész, a polimer poliol B pedig 10 rész, a hab átfogó mechanikai tulajdonságai jobbak.

Kötvénytulajdon

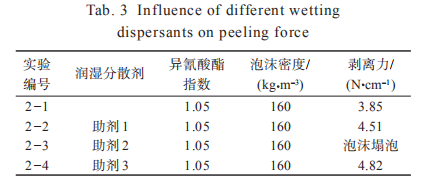

Mivel a korlát nagy préselési gyakorisággal kerül felhasználásra, jelentősen csökkenti az alkatrészek kényelmét, ha a hab és a héj leválik, ezért a poliuretán hab és a héj tapadási teljesítményére van szükség. A fenti kutatás alapján különböző nedvesítő diszpergálószereket adtak hozzá a hab és a héj tapadási tulajdonságainak teszteléséhez. Az eredményeket a 3. táblázat mutatja.

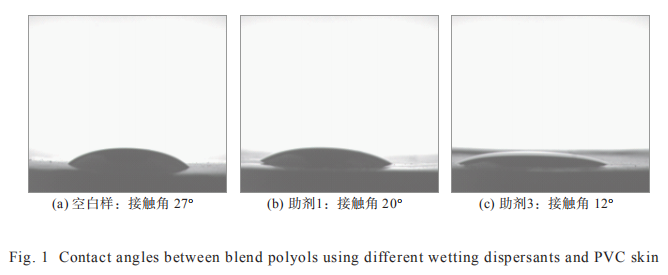

A 3. táblázatból látható, hogy a különböző nedvesítő diszpergálószerek nyilvánvaló hatással vannak a hab és a bőr közötti hámlasztóerőre: A 2. adalékanyag használata után a hab összeesik, amit a hab túlzott felnyílása okozhat a 2. adalékanyag hozzáadása után; Az 1. és 3. adalékanyag használata után a vakminta leválasztási szilárdsága bizonyos mértékben megnő, és az 1. adalékanyag leválasztási szilárdsága körülbelül 17%-kal magasabb, mint a vakmintáé, a 3. adalékanyag leválasztási szilárdsága pedig körülbelül 25%-kal magasabb, mint a vakmintáé. Az 1. és a 3. adalékanyag közötti különbséget főként a kompozit anyag felületen való nedvesíthetőségének különbsége okozza. Általánosságban elmondható, hogy a folyadék szilárd felületen való nedvesíthetőségének értékeléséhez az érintkezési szög fontos paraméter a felület nedvesíthetőségének mérésére. Ezért a fenti két nedvesítő diszpergálószer hozzáadása után a kompozit anyag és a bőr közötti érintkezési szöget tesztelték, és az eredményeket az 1. ábra mutatja.

Az 1. ábrán látható, hogy a vakpróba érintkezési szöge a legnagyobb, 27°, a 3. segédanyag érintkezési szöge pedig a legkisebb, mindössze 12°. Ez azt mutatja, hogy a 3. adalékanyag használata nagyobb mértékben javíthatja a kompozit anyag és a bőr nedvesíthetőségét, és könnyebben eloszlatható a bőr felületén, így a 3. adalékanyag használata a legnagyobb hámlasztó erővel bír.

Öregedő ingatlan

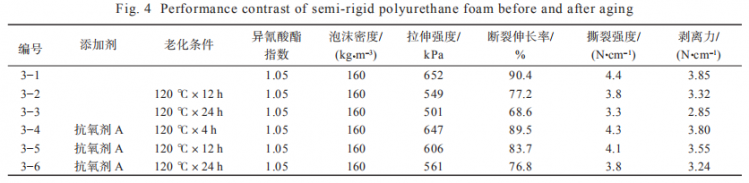

A korláttermékeket a kocsiban préselik, a napfénynek való kitettség gyakorisága magas, és az öregedési teljesítmény egy másik fontos tulajdonság, amelyet a poliuretán félkemény korláthabnak figyelembe kell vennie. Ezért az alapformula öregedési teljesítményét tesztelték és elvégezték a fejlesztési tanulmányt, az eredményeket pedig a 4. táblázat mutatja.

A 4. táblázat adatainak összehasonlításával megállapítható, hogy az alapformula mechanikai tulajdonságai és kötési tulajdonságai jelentősen romlanak a 120 °C-on történő hőöregítés után: 12 órás öregítés után a sűrűség (ugyanaz, mint alább) kivételével a tulajdonságok vesztesége 13%~16%; a 24 órás öregítés teljesítményvesztesége 23%~26%. Ez azt jelzi, hogy az alapformula hőöregedési tulajdonsága nem jó, és az eredeti formula hőöregedési tulajdonsága nyilvánvalóan javítható az A osztályú antioxidáns A készítményhez adásával. Ugyanezen kísérleti körülmények között, az A antioxidáns hozzáadása után a különböző tulajdonságok vesztesége 12 óra elteltével 7%~8%, 24 óra elteltével pedig 13%~16% volt. A mechanikai tulajdonságok csökkenését főként a kémiai kötések felbomlása és az aktív szabad gyökök által kiváltott láncreakciók sorozata okozza a hőöregítési folyamat során, ami alapvető változásokat eredményez az eredeti anyag szerkezetében vagy tulajdonságaiban. Egyrészt a kötési teljesítmény csökkenése magának a habnak a mechanikai tulajdonságainak romlásának köszönhető, másrészt pedig azért, mert a PVC bőr nagyszámú lágyítót tartalmaz, és a lágyító a termikus oxigénes öregítés során a felületre vándorol. Az antioxidánsok hozzáadása javíthatja a termikus öregedési tulajdonságait, főként azért, mert az antioxidánsok képesek eltávolítani az újonnan keletkező szabad gyököket, késleltetni vagy gátolni a polimer oxidációs folyamatát, így megőrizve a polimer eredeti tulajdonságait.

Átfogó teljesítmény

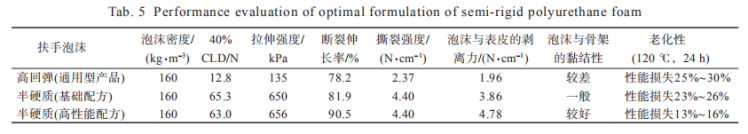

A fenti eredmények alapján megtervezték az optimális formulát, és értékelték annak különböző tulajdonságait. A formula teljesítményét összehasonlították az általános poliuretán, nagy visszapattanású korláthab teljesítményével. Az eredményeket az 5. táblázat mutatja.

Amint az az 5. táblázatból látható, az optimális félkemény poliuretán hab formula teljesítménye bizonyos előnyökkel jár az alap és az általános formulákkal szemben, praktikusabb, és alkalmasabb nagy teljesítményű korlátok alkalmazására.

Következtetés

A poliéter mennyiségének beállításával és a minősített nedvesítő, diszpergáló és antioxidáns kiválasztásával a félkemény poliuretán hab jó mechanikai tulajdonságokat, kiváló hőöregedési tulajdonságokat és így tovább biztosítható. A hab kiváló teljesítményének köszönhetően ez a nagy teljesítményű poliuretán félkemény habtermék alkalmazható autóipari pufferanyagokon, például korlátokon és műszerasztalokon.

Közzététel ideje: 2024. július 25.